作者:李忠教授

引言

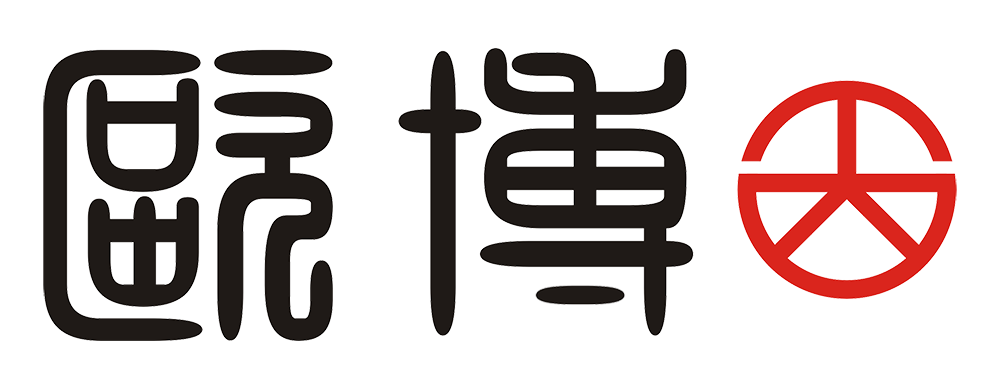

在1996年出版的名著《精益思想》中,J.Womack與D.Jones提出了“精益五項原則”:價值、價值流、流動、拉動、盡善盡美,被奉為精益思想的經(jīng)典表達,至今未被超越。

但精益五項原則在認知上屬于“法”、“認識論”的層面,它的背后又體現(xiàn)了怎樣的世界觀?服從于怎樣的原理?從法之道的高度該怎樣解讀五項原理呢?只有清晰地解答了這些問題才能超越經(jīng)典,撥開精益唯工具論帶來的迷霧,真正看到那片至高的、清澈的“天”。

我從事精益的理論研究及企業(yè)實踐已經(jīng)整整三十載,一直在思考著這些問題,也一直在探究著令我自己感到滿意的答案。

道理與天理

在一次廣東歐博企管精益講壇的直播間里,我聆聽了創(chuàng)始人曾偉教授關(guān)于“道理”與“天理”的闡述,覺得非常有啟發(fā)性,特別精辟而極富洞見。

中國人常說:“有理走遍天下,無理寸步難行”,中國人很講理,但是,我們常常有理,可其他人為什么不聽呢?

首先先把“理”搞清楚,“理”分為兩種:一種理叫道理,道理是要靠邏輯證明的,是思維得出來的和用來說的;一種理叫天理,是不證自明的。

我們經(jīng)常“講道理”,說明這個道理是用來講的,一個理都不會講的人,這個道理對他意義就不大。因為他講不明白,也就是想不明白。思維意味著想,言說意味著講。無論是思維還是言說,講的過程當(dāng)中都有一套邏輯,“道理”都是通過這套邏輯得到證明的。

一般人人都認為自己講道理,但自問一下:講道理的效果好不好?第一,自己覺得別人不理解;第二,別人不接受;第三,別人就是不聽。自己覺得道理都講得明明白白了,邏輯也很嚴謹,能證明這個理,而且個人覺得思維的過程也是無可挑剔的,也講清楚了,對方為什么不聽呢?

最后的結(jié)果就是每個人都沒講理。每個人都認為自己講理,別人不講理,認為自己的理,別人就是不聽。

其實,道理不是最大的理,道理如果是最大的理,那我們都會活得很開心,人與人之間就沒有矛盾了,就沒有爭論了,就沒有斗爭了。但現(xiàn)實中講理的世界還有那么多的矛盾,就是因為我們都在道理上走,各走各的“道”。

而天理是不證自明的。比如“兒子不能打老子”,就是不需要證明的天理。兒子可以不聽老子,可以跑,可以吵兩句、爭兩句,就是不能把老子揍一頓。但是,這個社會上也有揍老子的人,遇到這種人,我們經(jīng)常講這種人禽獸不如,因為他沒有人性了。“兒子不能打老子”,天經(jīng)地義,不證自明。

天理也叫公理,就是大家公認的理,在一個國家、一個民族范圍之內(nèi)都存在公認的理。人類也有一些公認的理,公認的理就不需要邏輯,就不需要去想,更不需要說了,它是一種客觀的存在。

很多人平時只知道道理,不知道公理、天理。我們需要盡量搞清一些天理、公理,那么我們和別人溝通交流就不用那么費勁了,因為人人都能明白。盡管可以裝糊涂,但不是真糊涂。我們不要講自己的那些道理,因為別人不一定認同。

精益五項原則的天理與商道

在《精益思想》這本經(jīng)典名著中,J.Womack和D.Jones將精益管理的核心歸結(jié)為五項原則:價值、價值流、流動、拉動、盡善盡美。

客戶原點 價值導(dǎo)向

價值原則告訴我們:企業(yè)的事情應(yīng)該怎么樣去判斷它的對錯?怎么樣判斷企業(yè)的事做得有無價值?以及如何判斷價值的大小?這應(yīng)該成為企業(yè)的第一個原則,但很多企業(yè)并不知道這一點。

如果要判斷一件事情的對錯和它的價值,我們首先就應(yīng)該找到判斷這件事情對錯和價值的一個標準。這個標準是什么呢?

可能有人會說:這個標準從企業(yè)生產(chǎn)的角度來看,應(yīng)該是生產(chǎn)的產(chǎn)量和產(chǎn)值。因為太多企業(yè)的人認同這個觀點,而且還正在這樣做,還在這樣考核,還在這樣獎勵人,誰產(chǎn)量高就獎勵誰。但是,這是不是正確的標準?肯定不是。

我們只要看一看企業(yè)倉庫的庫存,看一看各個工序之間堆積的那么多半成品或在制品WIP,我們就可以知道一個不安的事實,工人干得越多,成本就越高,因為那些庫存都是成本,都是浪費(資金的凍結(jié)與產(chǎn)能的浪費)。因為企業(yè)沒把產(chǎn)品即時給到客戶,客戶就不會給企業(yè)錢,客戶給的只能是你已交給他的那一部分的產(chǎn)品的錢。

當(dāng)我們不斷地追求產(chǎn)量、追求產(chǎn)值的時候,特別是每個車間、每個工序都這樣做的時候。其實,企業(yè)是越來越不賺錢,因為大量的在制品、成品都在車間里面、成品倉堆著。企業(yè)把大量的生產(chǎn)能力都用來生產(chǎn)這些庫存,那就意味著真正客戶要的,企業(yè)能夠分配過去的生產(chǎn)能力不夠啊!

如果企業(yè)的人都不關(guān)心客戶應(yīng)該得到的,只關(guān)心自己,只關(guān)心自己這道工序、這個車間的產(chǎn)量。至于是不是給到了客戶,員工認為跟自己沒有關(guān)系,那是老板的事,是老總的事,是廠長的事,自己只負責(zé)把產(chǎn)品做出來。如此做得越多,堆得就越多。

很多企業(yè)就出現(xiàn)這種現(xiàn)象,拼命地排產(chǎn),拼命地派工,拼命地督促大家干活,努力地加班、加點,結(jié)果,老板賺的錢越來越少,老板也搞不清這是為什么?

很簡單,因為企業(yè)是從客戶身上賺到錢了以后,才有錢分配給員工的。每個人都只想著自己,大家都沒想著客戶到底得到什么。而真正拿錢又是要從客戶身上去拿。拿錢的時候,才知道找客戶;干活的時候,就都把客戶給“忘”了。

也可能不能說“忘”了,是真搞不清。車間的員工,工人、班組長、車間主任都搞不清現(xiàn)在生產(chǎn)的是不是剛好明天客戶要的。有的時候,上面給安排一堆活,員工都要挑方便一點的去做。企業(yè)的考核也好,我們的腦袋也好,都在想自己怎么干得越多,得的越多。而沒有想客戶得到越多,我就賺得越多,都不這樣思考。

所以,精益管理的五項原則里面,第一項原則是“客戶原點的價值”。就是要求企業(yè)把正確的價值觀重新樹立起來,用客戶的需求來定義企業(yè)的價值。也就是說,客戶認為好的,這件事情就值得做;客戶會認為不好的,或者客戶沒有感覺的,這件事情就不值得做。

比如:如果企業(yè)里面把考核產(chǎn)量作為車間獎勵員工的一個標準,無論這個產(chǎn)量是堆在車間的某個地方,或者堆在下工序前面,或者最后把它堆在了成品倉,這跟客戶一點關(guān)系都沒有。因為客戶沒得到,這樣做沒有價值。

也就是說,用價值原則來評判,這樣的考核考錯了,它沒有價值。千萬不要再這樣考核了,千萬不要再用這種方式評價個人的工作能力、工作業(yè)績了。再這樣做,企業(yè)就會走向毀滅,這絕非危言聳聽。

精益的思維和我們常規(guī)思維的區(qū)別就是:一切都要以客戶的需求為導(dǎo)向。把這句話要落到實處,不是變成口號;要視作公理、天理,而不是講來講去的道理。因為只有客戶需求得到了滿足他才肯付錢;只有客戶肯付錢的企業(yè)才是賺錢的企業(yè),這是公理,也是商道!

很多企業(yè)老板過去都掙到過錢,那是因為過去的市場機會好,大家管理水平普遍都低,都不知道精益管理。

但是,現(xiàn)在有人懂得了精益管理,市場又相對比以前難多了,稅務(wù)局也查得更嚴了,勞動局也查得更嚴了,還想像過去那樣掙錢,恐怕連招人都招不到,又怎么去掙呢?

我們要知道,學(xué)會運用精益管理,人員其實是可以減少一半的,這樣,缺人就應(yīng)該不是問題了。真正會掙錢的企業(yè)是一直把事情做對了,就能一直掙錢,精益管理就是教會企業(yè)把事情做對。

企業(yè)都知道要以客戶為導(dǎo)向,但關(guān)鍵是怎么讓每個人的工作,如工人、班長、車間主任、廠長等,都能夠跟客戶的需求掛上鉤?怎么讓這種關(guān)系能夠一覽無余,能夠一看就清楚,一看就知道我今天要做什么,什么時候一定要交到客戶手中?而不至于停在一個地方,停半天、停幾天都沒人知道。停幾天,就晚收幾天錢;拖久了,客戶煩了,就拖企業(yè)的錢,最后,客戶被拖垮了,企業(yè)就收不到錢了。

如果企業(yè)跟客戶打交道特別守信用,客戶給企業(yè)錢相對就要爽快很多。準時出貨給客戶,讓客戶沒話說。但提前一點也不好,因為客戶還沒準備好。提前給客戶,客戶倉庫可能沒有地方放。所以,不要快,也不要慢,恰到好處最好。

企業(yè)落實價值原則的關(guān)鍵是每個工人、每個班長,每個車間主任、每個經(jīng)理、每個廠長都清楚自己這件事情跟最終出貨給客戶的關(guān)系。從而令每個人都有一個整體的觀念,一個系統(tǒng)的觀念。

價值流

什么是價值流?以客戶為導(dǎo)向,滿足客戶需求而進行生產(chǎn)創(chuàng)造價值的一系列活動,叫價值流。

比如說,某一個車間要生產(chǎn),采購要把物料買回來,技術(shù)部要把圖紙設(shè)計出來,品質(zhì)部要來檢驗,要做很多事。那么,怎么樣讓這些事情能夠構(gòu)成一個整體,構(gòu)成一個鏈條?也可以把價值流理解成價值鏈,然后讓每一件事情都對實現(xiàn)客戶的需求有實際的貢獻。

企業(yè)生產(chǎn)過程就是在做這件事。買的原材料首先要經(jīng)過第一個工序加工,比如說開料,開料讓這個材料的價值增高了一點點;第二個工序比如說車床加工,又讓這個材料的價值增高了一點點;再比如后面的銑床加工又讓這個材料的價值增高一點點;再比如后面可能是磨床,也讓材料的價值增高一點點;再可能后面是裝配,裝備又讓價值增高了一點點。

我們發(fā)現(xiàn)了嗎?實際上企業(yè)里面滿足客戶需求的生產(chǎn)活動,都是通過一系列動作不斷地把這個價值累加、累加、再累加。所以,每個工序增加的價值都是在滿足客戶需求,并不是一步到位的,是一系列的動作,構(gòu)成了一個鏈條。

其實,價值很難通過單一動作實現(xiàn),一定會是一個鏈條,以前也叫價值鏈。但因為實際上它是一個價值增值的過程,是伴隨著物的流動來增加價值的,所以稱之為價值流。

這樣就把每個人的活動跟最終的客戶需求掛起鉤來。企業(yè)先要讓每一個人的活動,讓每個班組的活動、每個部門的活動、每個車間的活動都跟最終客戶的需求建立起關(guān)聯(lián)。關(guān)聯(lián)都沒建起來,你考核得越厲害,結(jié)果就死得越厲害,因為你大量的作業(yè)都是不創(chuàng)造價值的成本。

也就是說,首先要把價值流動的過程梳理清楚,然后再看怎么建立每個環(huán)節(jié),因為每個環(huán)節(jié)實際上都在做一件事,讓企業(yè)的產(chǎn)品或者讓企業(yè)的服務(wù)相對于客戶而增值。

如果我們的動作最后沒有讓客戶的需求得到增值,我們就不應(yīng)該讓這樣的事情存在。但可惜,企業(yè)有大量這樣的事情存在,根本跟增值無關(guān),每天都在花費著老板的工資,花費著企業(yè)的費用。

相對于企業(yè)利潤來講,我們做的事情客戶認了,就是做好事;我們做的事情客戶根本不認,就是做壞事。企業(yè)里面整天好多人又干好事又干壞事,但是,他搞不清好事和壞事。

所以,首先要把我們的工作梳理一下:哪些是跟客戶增值有關(guān)的,哪些是跟客戶增值沒關(guān)的。和客戶增值沒關(guān)的,他不認的,就不要做了,做了就是浪費。比如:產(chǎn)品換模。

換模沒有增加客戶的價值,所以我們要想辦法把換模時間減短,再比如:有的人喜歡大批量生產(chǎn),這樣換模換線的次數(shù)就少,雖然換模換線的次數(shù)這種產(chǎn)能損失被降下來,但是庫存的成本一定被提得很高,結(jié)果又把產(chǎn)能大量地浪費了。

所以為了減少換模損失,唯一的出路就是把運用SMED技術(shù)將換模的時間降下來,然后把生產(chǎn)的批量也降下來,這樣就可以快速地流動了。

價值流圖VSM是精益生產(chǎn)專用的用于分析價值流的工具,從圖上就可以看得出并且可以定量分析得出哪些事情跟客戶一點關(guān)系都沒有,哪些事情跟客戶有關(guān)系。

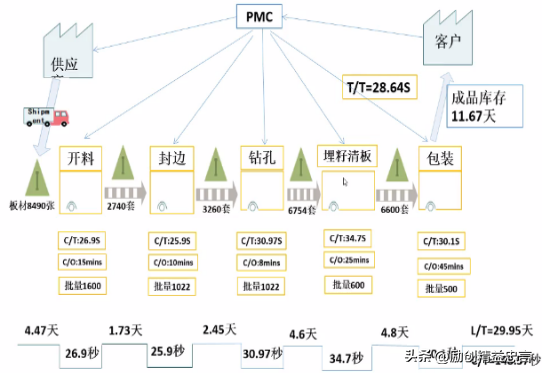

這是一個實際項目中的現(xiàn)狀價值流圖,它是順著企業(yè)的工藝路線圖來畫的。這個企業(yè)第一個工序是供應(yīng)商送材料過來,然后開料、封邊、鉆孔、清板、埋籽、最后包裝,工序并不復(fù)雜。

價值流圖和一般的工藝流程圖有什么區(qū)別?

材料倉的原材料庫存有多少寫在里頭了,還要把原材料庫存被消化的時間寫出來,這個時間按照產(chǎn)量可以推算出來的(大約4.47天)。再看第一道工序開料,不能夠只寫個“開料”,那就是工藝流程圖,關(guān)鍵是要把開料的單件加工時間(標準CT)26.9秒填上。這個26.9秒里面不是僅僅指加工的時間,還包括取料、放料,甚至還包括等待的時間和交下去的時間。但是這個時間不包括作為在制品中間存放的時間。為什么要這樣來計算時間呢?這樣計算時間可以對改善有實實在在的幫助。

其實大量的時間不是花費在產(chǎn)品加工(特別是機械加工),而是用于“等待”。例如:1600件是轉(zhuǎn)運下去的批量,這個批量越大就意味著做出來的東西會放在現(xiàn)場形成等待的時間越長,這種等待的時間客戶不會付費,是無效時間要盡量減少。還有:中間在制品堆了2470套,相當(dāng)于1.73天。

判斷生產(chǎn)流程有無效率、有無價值,其實有一個很簡單的標準,就是做出來的東西馬上能夠轉(zhuǎn)運下去,如果每一道工序都能馬上交下去做出來,讓中間不要停頓。再看封邊:封邊的CT是25.9秒,它的批量1022件,中間堆了3000多套;鉆孔,CT30.97秒、批量1022件,堆了6000多套;到了清板這里,CT34.7秒、批量600件,中間堆了6000多套;最后成品倉還要堆11.67天。

有了價值流圖的定量數(shù)據(jù),我們就可以分析哪些工作是有用的,哪些工作是沒用的,這就叫價值流分析。這個產(chǎn)品的價值流圖表明:單件產(chǎn)品的CT=148.57S,訂單的交付周期LT=29.95天,如果以訂單量1600件計算,價值創(chuàng)造率=(148.57*1600)÷(29.95*24*3600)=9.2%,可見這筆訂單的價值創(chuàng)造率(時間效率)是多么的低下!

運用價值流圖可以分析出訂單交付的時間效率,更能看清效率低下的原因與產(chǎn)生之處,改善的結(jié)果就是通過消除等待與搬運的浪費以縮短訂單交付周期,這正是實現(xiàn)“快速交付”的保障。在當(dāng)今“快魚吃慢魚”的速度競爭時代,快速交付能力即可以更好地滿足客戶的需求,又能夠擊敗競爭對手,可謂“一箭雙雕”。這正是精益的商道!

流動

價值流是分析價值創(chuàng)造率的工具,而流動則是把這種分析工具最終落地的具體方法。怎么樣才能讓企業(yè)實現(xiàn)快速流動?比如物料齊套就流得快,滿足下工序所需要的、有節(jié)奏的小批量生產(chǎn)及轉(zhuǎn)運就流得快、實現(xiàn)快速換模SMED就流得快,等等。這些具體的方法對于工廠管理者來講,真的是醍醐灌頂,會讓管理者一下子會覺得看待企業(yè)的眼光一定要改變。

1、大野耐一的創(chuàng)新

《豐田生產(chǎn)方式》的作者大野耐一是怎么看待流動這個問題的呢?我們從該書中摘取他的一些原話:“美國的工廠和日本的大多數(shù)工廠一樣,車工只管操控車床。很多工廠的布局是50臺或100臺車床集中安裝在一起,比如,車工這道工序完了,歸攏起來送到鉆孔車間去,現(xiàn)在還有人認為這樣集中起來一道一道工序完成的做法,就是機械工廠的流水作業(yè)。”

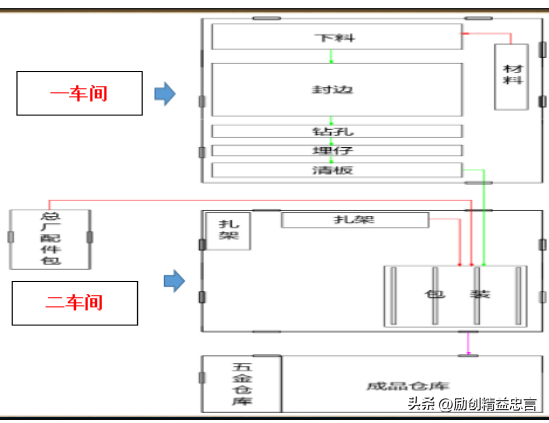

對于這種專能設(shè)備堆在一起的擺放方式(水平布局),大野耐一提出了一個很大的質(zhì)疑,他認為這種擺放方式是我們流動不起來的根本原因。也就是說,要抓流動,首先要改變這種設(shè)備的擺放方式,這是一個常識。

企業(yè)建廠的時候,一般沒仔細考慮這個問題,覺得就是應(yīng)該這樣擺設(shè)備的,開料就把開料的設(shè)備放在一起、鉆孔就把鉆孔的設(shè)備放在一起,認為這樣擺放效率高,上工序交過來就可以集中生產(chǎn),但是這里面有個問題被我們忽視了。

集中生產(chǎn)也好,效率高也好,都是從企業(yè)自己的角度來看問題的,如果從客戶的角度看,企業(yè)效率高低跟客戶就沒有關(guān)系,因為企業(yè)生產(chǎn)的產(chǎn)品都放到倉庫里去了,企業(yè)的高效率變成了高庫存。對客戶真正有用的是生產(chǎn)快速地流動,產(chǎn)品是大批量集中生產(chǎn)做出來的,還是小批量做出來的,都跟客戶沒有關(guān)系。客戶關(guān)心的就是企業(yè)生產(chǎn)能快速地交付產(chǎn)品,能最快地得到他想要的東西。

我們現(xiàn)在知道這種集中擺放實際上對于流動沒有幫助,相反恰恰是個障礙。這種集中生產(chǎn)的方式,很顯然大野耐一是不認同的,做完了一批再挪動到下一批,這不是快速流動,而是大批量的移動。

他還說:“美國是按照工種分小組的,一家公司分許多工種小組。車工只管開車床,如果要鉆孔就必須送到鉆孔的地方去。在車工工序中,常需要焊接作業(yè),但是車工不能做這種活,一定要送到焊接工序去做。因此,需要的機器數(shù)量很多,人員也很多。在這種條件下,美國企業(yè)要降低成本,顯然只有通過大批量生產(chǎn)”。集中生產(chǎn)方式催生了大批量生產(chǎn),大批量生產(chǎn)如果不能很快地流下去成為產(chǎn)品交給客戶,就會變成庫存。

大野耐一對此說:“事實上,豐田生產(chǎn)方式的建立,就是從我本人向這種舊體制挑戰(zhàn)開始的。”。豐田生產(chǎn)方式是精益模式的原型,也就是說,精益模式首先就是要改變這種集中布局的生產(chǎn)方式。

大野耐一還說:“我將那種把許多工件集中起來加工然后送往下一道工序的作法,變成按照加工工序布置不同的機器設(shè)備,有秩序地一件一件加工工作,也就是把機器設(shè)備改造成了生產(chǎn)流水線。”“我在機械加工車間進行了改革,改革機器的排列,建立了流水線,不僅杜絕了積壓產(chǎn)品所造成的浪費,而且實現(xiàn)了操作人員一人看管多臺機器。”

“對生產(chǎn)現(xiàn)場來說,最重要的是首先把作業(yè)順序做各種各樣的改變,設(shè)計一種易于使人們的勞動流水線化的車間布局。相反,如果只是突然一下采用最新式的高性能機器,就只能造成過量制造的無效勞動和浪費。”

一臺開料機,對著一臺鉆孔機,對著一臺封邊機……就形成了一個生產(chǎn)流(當(dāng)然不一定剛好是一臺,實際情況可以根據(jù)需要調(diào)整),生產(chǎn)過程就是個連續(xù)流,中間幾乎不停頓,有可能把這些設(shè)備的空間都放到一起(垂直布局)。這就是著名的“單件流”的原創(chuàng)思想。

當(dāng)然在現(xiàn)實中,完美的單件流難以實現(xiàn),但“以設(shè)備的水平布局以提升流動性”卻成為了永恒的信條,單元式細胞Cell、局部專線式分流、小批量轉(zhuǎn)運已經(jīng)成為了現(xiàn)場“流動”的主流方式。

2、高德拉特博士的格局

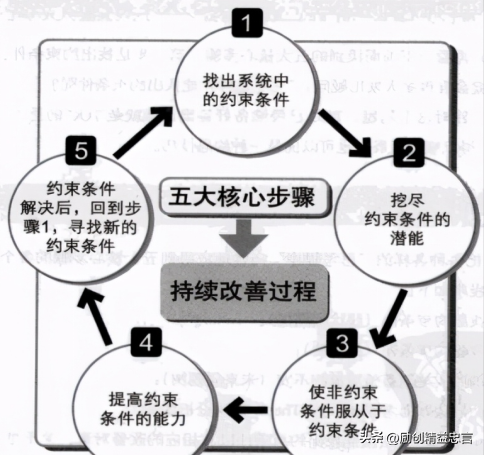

TOC理論的視角與眾不同,它認為聚焦瓶頸是加快流動性最經(jīng)濟的手段。對生產(chǎn)過程的要求是:系統(tǒng)產(chǎn)出最高(銷售量的最大)、周期最短(準時交付)、且?guī)齑孀畹停ǔ杀咀畹停?/span>但是各種異常(特殊原因)的存在和系統(tǒng)的波動(包括供應(yīng)、生產(chǎn)、市場三個時間段),讓生產(chǎn)運行充滿了矛盾和沖突。因此如果從非瓶頸的任何一段或一點的局部入手進行改善,很難獲得整個系統(tǒng)的優(yōu)化。

高德拉特博士分析了整個生產(chǎn)過程,將其比喻為一個鏈條。而這個鏈條中,總會存在一個薄弱的環(huán)節(jié)(制約因素、瓶頸),限制了系統(tǒng)的有效產(chǎn)出。在沒有充分利用、并發(fā)揮其最高能力前,無論是投資提高瓶頸能力,還是將資源投入到其他非瓶頸環(huán)節(jié)改善,都是不合理、低效的改善行為。

瓶頸改善五大關(guān)鍵步驟:

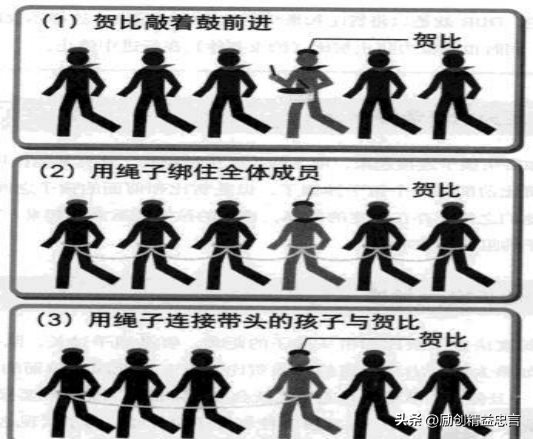

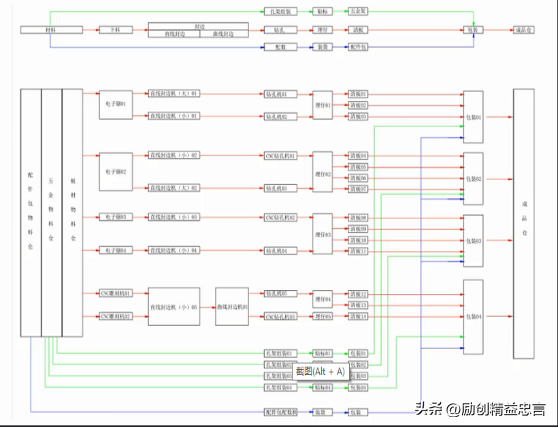

DBR排產(chǎn)法(斯拉根海默博士發(fā)展出了SDBR)是實現(xiàn)最大程度流動的工具。通過設(shè)定繩長、聚焦瓶頸的累積負荷而控制投料,實施生產(chǎn)進度的三色管理而實現(xiàn)有序的流動,即保障了準時交付與快速交付,又低減了在制品庫存WIP。圖示中的第三種模式正是DBR排產(chǎn)法的形象類比。