我們歐博所做的迪歐項目的老板對歐博項目老師最大的評價就是富有研究精神,有一股子鉆勁。項目組進入幾個月下來,幾乎每天都有新的管理動作推出。

因為有這些創新,效果就很明顯:月產值從1200多萬提升到了1600多萬,提升了400多萬,提升了30%。

我們看一看他們在計劃模式上的創新:企業最早的計劃模式是業務拿到訂單以后交給車間自己排產,然后各個班組根據自己的情況來做。由于缺乏統籌,有的工序做得快,有的做得慢,有的部件先流到后工序去了,有的部件卻還在前車間沒流下來,這樣到包裝車間的時候,都無法包裝,半成品堆在各個車間,貨卻入不了成品倉。導致工序效率不低,但整體效率低,準交率低,出貨量少。

車間生產核心在于配套性流動,如果沒有配套,流到后面也沒用。不論是配套還是流動,都需要有人統籌,否則開完料以后,必然做亂。

所以,歐博項目組老師就從生產的計劃入手,解決配套和流動問題。

每天下午五點鐘由計劃部(PMC)計劃員給出第二天木工車間的生產計劃,木工車間主管接到這個計劃以后安排開料工序的生產。開料工序之后的鑼機、排鉆、冷壓這些工序的生產計劃則等開料計劃執行一定時間后,再做安排。先控制開料工序。

第二天早上8點開料班長將車間主管安排的任務分到每個機臺、每個工人頭上,開始生產。上午10點鐘左右,開料班長將自己這道工序的生產情況反饋給木工車間主管,主管根據開料班長反饋上來的信息,開始下達鑼機、冷壓這些開料后工序的生產任務。

后工序的生產任務必須根據開料班組的生產狀況來下達,否則沒用。當然如果車間主管不去下達鑼機、排鉆、冷壓等開料后工序的生產計劃,而由著這些后工序自己隨意到開料工序或別的工序拿料做,則生產過程一定混亂,產品就不可能配套流動。我們設計的這種計劃方式做到了既要管控又要可行的效果。

這樣排產的效果十分顯著,20天之內,木工車間的產能提升了20%多。

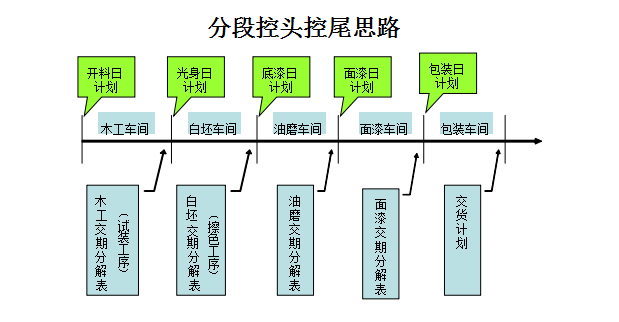

剛才我們講的是木工車間內部的控制方式,下面我們再介紹一下生產系統總的控制方式,請看下圖:

上圖的核心是前推后拉、中間清的思想,或者叫兩頭卡、中間清的思想。怎么個兩頭卡、中間清呢?就是每個車間的第一道工序和最后一道工序嚴格控制,再拉動中間工序。以木工車間為例:

開料工序有個日計劃來控制開料這個頭;木工車間最后設個試裝工序,試裝工序對于它整個的木工車間生產是一個配套性的控制。

試裝這個工序相當于木工車間的出貨,能夠裝起來,說明可以配套交給下車間了。我們在試裝工序有一個試裝計劃,實際上就相當于整個木工的出貨計劃。它來源于計劃部門做訂單評審時的交期分解,即各車間的完工時間節點,與最終出貨是相對應的。木工車間可以通過試裝工序形成一個清單計劃來拉動木工的各個工序。

木工主管通過10點鐘的計劃來安排各工序的工作,那個叫前推;根據試裝計劃,在試裝之前事先排查所欠缺的工件,然后要前面工序加緊對著試裝所缺的東西去做,這個叫后拉,中間工序對著試裝工序生產,后面要什么,就重點補什么,這就叫中間清。這等于在一個小小的木工車間就搞了一個前推后拉、中間清的動作,這就確保了木工車間每一個工序都對著試裝的配套走,這樣走到白坯車間的時候就都是配套的了。

然后到了白坯這里,光身工序是白坯的第一道工序,又采取了一個日計劃的方式,這又是一個前推;擦色工序是它的末尾工序,這里又做了一個后拉,就是根據擦色工序日計劃來排查前工序,形成拉動。白坯這個車間前推是在光身工序,后拉在擦色工序,中間工序接到后拉工序指令以后就按照這個去做,這個叫中間清,又是一個前推后拉中間清。

每個車間都這樣走,都有前推后拉中間清的動作,整個生產就管控起來了,配套性流動大大增強,效果非常顯著。

選自曾偉教授2010年11月22日課程內容